Qualität und Wirtschaftlichkeit sind die entscheidenden Kenngrößen in produzierenden Unternehmen. Das richtige Werkzeug, die richtige Form und das richtige Fertigungsverfahren für eine gewünschte Losgröße zu konstruieren und herzustellen kann zu weit über 50% der möglichen Kosteneffizienz eines Produktes beitragen.

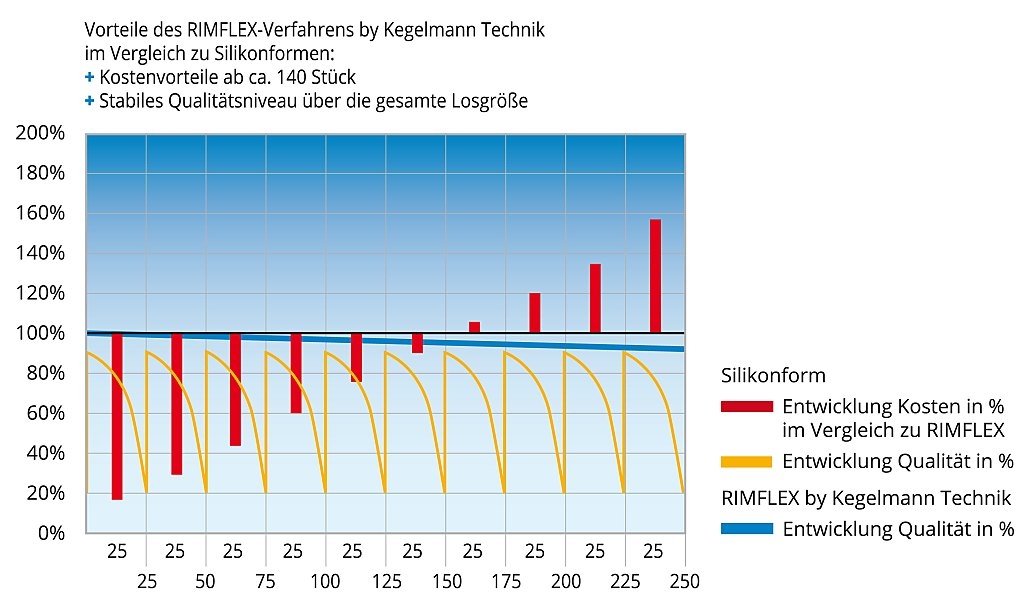

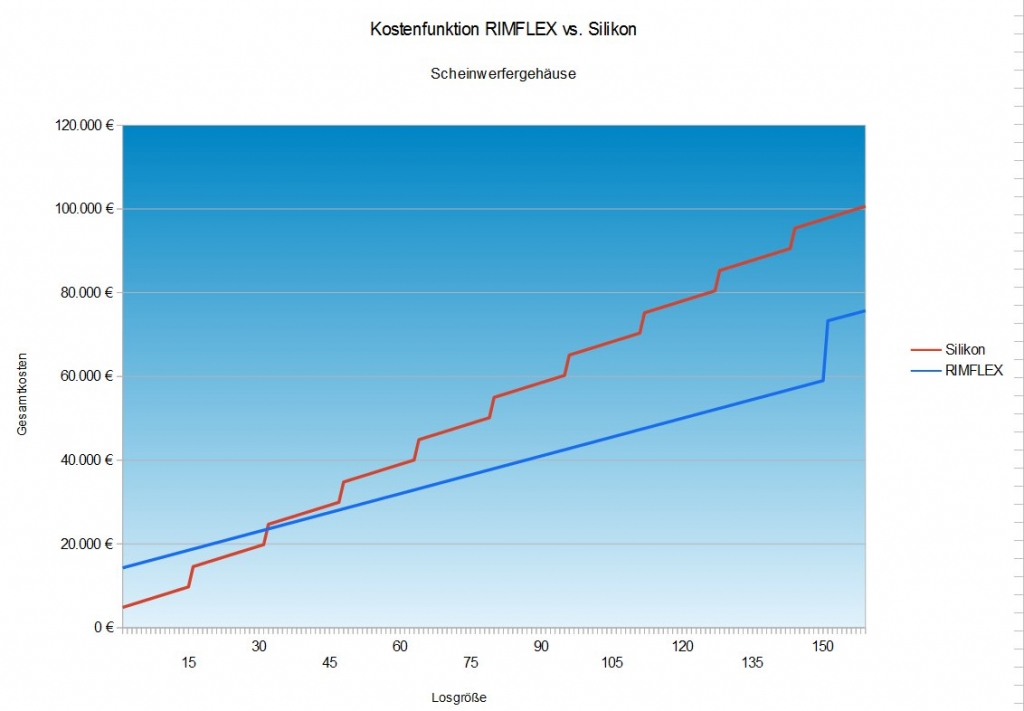

Ein prägnantes Beispiel ist unser materialsparendes RIMFLEX-Verfahren, das die Kosten-Qualität-Schere des Silikonformens bei größeren PU-Bauteilen und Losgrößen von 20 bis 300 Stück schließt.

Bei größeren Polyurethan-Bauteilen wie z.B. bei Scheinwerfergehäusen setzt Kegelmann Technik auf ein eigenes innovatives Verfahren, das die Schere bei Stückkosten und Qualität des Silikonformens nahezu eliminiert. Es liegt in der Natur des Silikonformens, dass zum Erhalt einer halbwegs vernünftigen Qualität des Bauteils spätestens etwa alle 20-25 Stück eine neue Form hergestellt werden muss. Die Folge schon bei Losgrößen über 50 sind gleich zwei Probleme: eine extrem schwankende Qualität der einzelnen Bauteile sowie eine sprunghafte Stückkostenentwicklung.

„Das RIMFLEX-Verfahren ist ein hervorragendes Beispiel, wie das enorme Technologiewissen unserer Ingenieure um die vielfältigen Kombinationsmöglichkeiten der über 30 verschiedenen Fertigungsverfahren in unserem Werk Kosten und Qualität zugleich optimiert“, erläutert Stephan Kegelmann, Geschäftsführer der Kegelmann Technik GmbH.

Stabiles Qualitätsniveau über die gesamte Losgröße

Die Grafik „Vorteile des RIMFLEX-Verfahrens i.Vgl. zu Silikonformen“ zeigt anschaulich die Entwicklung der Stückkosten und der Stückqualität des Silikonformens bei Losgrößen bis 300 Stück. Man sieht deutlich, wie die rapide sinkende Qualität bereits nach etwa 20-25 Abgüssen jeweils eine neue Form erfordert, was dann zu einer sprunghaft steigenden Kostenentwicklung bei entsprechenden Losgrößen führt.

„Viel wichtiger als der Kostenvorteil ist unseren Kunden jedoch das gleichbleibend hohe Qualitätsniveau bei unserem RIMFLEX-Verfahren“, so Kegelmann weiter.

Vergleicht man die Entwicklung der Stückkosten und der Qualität beim Silikonformen mit der entsprechenden Entwicklung beim RIMFLEX-Verfahren, werden die Kosten- und Qualitätsvorteile offensichtlich. Gerade wenn der Absatz nicht vorhersehbar ist, kommt es auf schnelle Bauzeit ohne Lagerhaltung an. Die RIMFLEX-Form kann, solange sie nicht erschöpft ist, gelagert werden und jederzeit schnell zum Einsatz gebracht werden. Das spart Zeit beim Formenbau.

Ein weiterer wichtiger Parameter für die Wahl des jeweils optimalen Fertigungsverfahrens ist die Bauteilgröße. Insbesondere großflächige Teile haben als Silikonformen ganz klar ihre Nachteile. Durch ihre Flexibilität und ihr großes Eigengewicht aufgrund des höheren Materialaufwandes sind diese nicht steif und hängen daher regelmäßig durch oder verformen sich. Dies führt zu Problemen bei Maßhaltigkeit und Wandstärken der PU-Teile, der Nutzen dieser Bauteile als Entscheidungsgrundlage bei nachfolgenden Tests (Kraftflüsse bei Wandstärkenänderungen) oder im Rahmen von Kleinserien ist daher sehr fraglich.

Näher dran an der späteren Serienqualität

Speziell für diese Anwendungszwecke hat Kegelmann Technik gemeinsam mit der Huntsman Advanced Materials Division, einem führenden Hersteller kundenspezifischer Kunststoffe, eine besondere Polyurethan-Rezeptur mit Materialvorteilen entwickelt, die herkömmliche Vakuumgießharze nicht bieten können.

Basierend auf einem von der Daimler AG für den Einsatz bei Prototypen freigegebenen Material werden durch u.a. die Zugabe von ca. 30% Kurzglasfaser Schlagzähigkeit, Wärmeformbeständigkeit und E-Modul in den Bereich der späteren Serienqualität angehoben. Aufgrund seiner Zähflüssigkeit ist dieses Material nur in einer von Kegelmann Technik entwickelten RIMFLEX-Form im Niederdruck-RIM-Verfahren (Reaction Injection Moulding) zu verarbeiten.